Рабочие операции по сверлению и обработке отверстий глубиной, превышающей 5 внутренних диаметров, относятся к категории повышенной сложности и выполняются с использованием специального оборудования и оснастки. В качестве режущего инструмента применяют шнековые, ружейные, пушечные и спиральные сверла.

В большинстве случаев сверление сплошной металлической заготовки производится при вращении обрабатываемой детали и продольного продвижения закрепленных резцов вдоль оси отверстия. При этом рабочие операции производятся последовательно с периодическим выводом рабочего инструмента из зоны проведения работ для удаления образующейся стружки и подачи технических жидкостей.

Технология быстрого сверления

Для сверления глубоких отверстий, диаметром более 80 мм, используют кольцевые режущие сверла, форма которых позволяет производить выборку металла только по линии окружности, не затрагивая середины круга. В результате скорость работы может быть увеличена в 3-4 раза, а высверливаемый металлический стержень диаметром 70-180 мм используется в дальнейшем как деловой металл для производства.

Обработка заранее подготовленных отверстий

Механическая обработка внутренней поверхности предварительно сделанных отверстий выполняется зенкерованием. Для достижения высокой точности размеров и уменьшения коэффициента шероховатости внутренней поверхности глубоких отверстий эта рабочая операция может производиться многократно.

Наилучшие результаты обеспечивает высокоскоростное зенкерование на растяжение, когда оправка для закрепления зенкера нагружается осевым растягивающим усилием. Оно значительно уменьшает вероятность возникновения вибрационных колебаний, которые могут влиять на отклонение рабочего инструмента от заданного положения. В этом случае количество отдельных рабочих операций значительно сокращается, а качество и точность обработки поверхности улучшаются.

Повышенная точность и изменение внутреннего диаметра

Дальнейшее повышение точности обработки предварительно подготовленного проема осуществляется с применением специализированного оборудования и инструмента, к которым относятся:

- расточные оправки;

- специальные развертки;

- расточные блоки;

- другие технологические конструкции особого назначения.

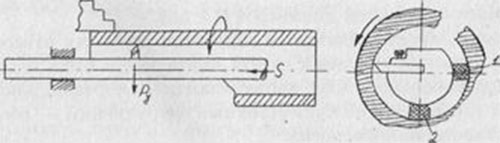

Для растачивания глубоких проемов по диаметру и восстановления прямолинейности продольной оси используют оправки необходимой длины с закрепленными на них резцами. Укрепление жесткого положения оправки достигается установкой поддерживающей втулки, которая в данном случае является дополнительной опорой. Сами оправки изготавливаются из твердосплавных сталей и способны выдерживать воздействие вибрации и боковых смещений.

Схема растачивания глубоких отверстий:1 — оправка; 2 — опорный элемент

Шлифовка радиальных поверхностей

Для получения результатов высокой точности обработки и минимальной шероховатости поверхности применяют технологию хонингования. Она основана на особой конструкции хонинговальной головки, которая связана со шпинделем шарнирно и способна самостоятельно ориентироваться по конфигурации обрабатываемого отверстия.

В результате большой вылет шпинделя не может оказать влияния на точность обработки и степень шероховатости. Однако при хонинговании невозможно производить коррекцию положения оси отверстия. Поэтому каждый раз требуется выполнение предварительного зенкерования или резцового растачивания.

Одновременное выполнение двух этапов работ возможно на внутришлифовальных станках, но большой вылет шпинделя не позволяет достигать таких результатов, которые обеспечивает технология хонингования.

Удаление стружки

Образование витой стружки во время обработки создает определенные сложности, поскольку требуется ее постоянное удаление. В результате сверление приходится производить в несколько этапов, начиная с очистки полости отверстия и подведения технических жидкостей.

Намного легче удается удалять дробленую стружку и опилки. Поэтому при обработке стали и мягких металлов для измельчения образующейся металлической стружки применяют технику вибрационного измельчения колебаниями высоких или низких частот.

При сверлении глухих отверстий указанные способы удаления отходов резки металла невозможно применить из-за отсутствия выхода инструмента в конце прохода.