- 1. Центровку сверла следует выполнять с использованием штифта центрирования.

- 2. Необходимо выбрать режим скорости.

- 3. Требуется применять корректную подачу.

- 4. Необходимо контролировать процесс работы.

- 5. Требуется применять смазывающие и охлаждающие технологические средства (СОТС).

- 6. Требуется предпринять определенные действия в том случае, когда происходит застревание керна внутри сверла.

- 7. Проводить сверловку заготовок с не параллельными плоскостями.

- 8. Выполнять сверловку пазовых отверстий.

1. Центровку сверла следует выполнять с использованием штифта центрирования.

Прежде всего, требуется разметить отверстие и накернить его, затем во впадину установить штифт и включить магнит. Затем следует еще раз проверить позицию штифта, так как при этом возможно его смещение.

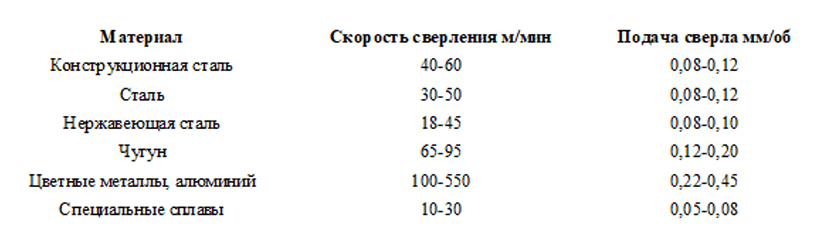

2. Необходимо выбрать режим скорости.

Процедура подбора оптимального скоростного режима является очень важной функцией. На приведенной внизу таблице указаны оптимальные скоростные параметры скорости работы инструмента с учетом диаметра и материала для обработки. Не следует проводить обработку с превышением рекомендуемого скоростного режима. Минимальным по величине показателем числа оборотов является величина примерно на четверть меньше рекомендуемых значений. Изделия из твердых сплавов обладают более высокой чувствительностью к работе на очень низких режимах скоростей, так как это способствует повышению вибрации и излому зубьев. Сверла из сталей быстрорежущих и порошковых категорий могут эксплуатироваться при увеличении приемлемых значений более 20% и выше.

3. Требуется применять корректную подачу.

В начальный момент сверловки необходимо снизить уровень подачи в два раза по сравнению с рекомендуемой (см. ниже приведенную таблицу 1). Стоит помнить, что при усилении давления не будет достигнуто возрастание скоростного режима – для увеличения продуктивности необходимо применять изделия из твердых сплавов и оборудование с повышенными техническими параметрами.

4. Необходимо контролировать процесс работы.

В том случае, если у станка нет оснащения стружколомателем, нужно регулярно вынимать сверло и проводить очистку его от стружки. Для этого требуется использовать специальный крючок. Процесс сверления материала с повышенной хрупкостью следует осуществлять в один заход. При сверловке глубиной более 30 мм необходимо соблюдать такие рекомендации:

- при глубине 30 мм требуется вынуть инструмент и очистить стружку;

- провести заполнение отверстия смазкой;

- проводить сверловку с невысоким уровнем подачи до момента появления новой стружки;

- повторить процесс заново.

5. Требуется применять смазывающие и охлаждающие технологические средства (СОТС).

Важным фактором в процессе работы является применение качественных СОТС. Рекомендуется использование СОЖ. Обязательным является применение СОЖ при сверловке свыше 37 мм. Охлаждение имеет особенно существенное значение при обработке материалов жаропрочной, нержавеющей и твердосплавной марок. При этом важно организовать подачу СОЖ как изнутри, так и с внешней стороны.

6. Требуется предпринять определенные действия в том случае, когда происходит застревание керна внутри сверла.

В числе главных первопричин застревания керна следует отметить такие:

- избыточная сила давления на инструмент в процессе выполнения операции;

- полное отсутствие либо неудовлетворительное охлаждение инструмента;

- неверно подобранные параметры скорости вращения;

- изношенность сверла для центрирования.

В некоторых случаях происходит самостоятельное выпадение керна по окончанию остывания. В различных ситуациях не нужно прикладывать особых усилий для его извлечения. Прежде всего, надо попробовать вынуть его, немного покачивая рукой. При этом необходимо в обязательном порядке пользоваться рукавицами, предохраняясь от порезов. Затем с равномерными усилиями постучать молотком и, используя шило или отвертку, вынуть керн.

Кроме того, возможно снять сверло и постучать штифтом по твердому основанию.

7. Проводить сверловку заготовок с не параллельными плоскостями.

Небезопасным является вывод сверла, что требует снижения подачи до окончания процесса. Рекомендуется применять инструменты из быстрорежущей или порошковой стали. При обработке на станках с автоподачей следует проводить переключение на ручную подачу.

8. Выполнять сверловку пазовых отверстий.

Проводить ее поочередно. При необходимости следует заранее вынимать штифт, обеспечивая его целостность.Выполнить уменьшение подачи.